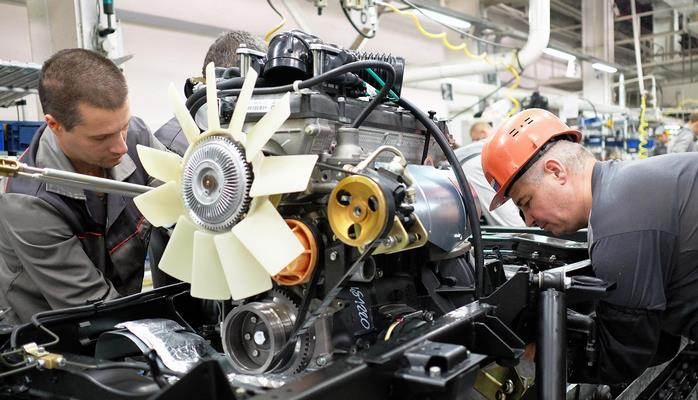

Электронная обработка легких сплавов увеличит динамику и экономичность машин без снижения надежности

За счет новой технологии обработки сплавов срок эксплуатации легких алюминиевых двигателей увеличится и станет таким же, как у наиболее распространенных чугунных. Это приведет к улучшению динамики и экономичности массовых моделей автомобилей. В настоящее время ученые создали промышленную установку, которая с помощью воздействия пучков электронов способна создавать на деталях защитный слой с рекордной толщиной в 30 микрон. Ее использование в автомобильной промышленности может начаться уже в ближайшее время, после переговоров с компаниями-производителями.

Электронный обстрел

Использование алюминиевых сплавов в автомобильных двигателях — одно из передовых решений, позволяющих облегчить легковую машину на 50–100 кг, сделав ее более приемистой и экономичной. К тому же «крылатый металл» почти не подвержен коррозии, благодаря чему силовой агрегат получает защиту от ржавчины. Однако широкому распространению двигателей из легких сплавов мешает их малая долговечность, поскольку они менее устойчивы к механическому износу по сравнению с чугунными аналогами.

Решить эту проблему автоконцерны пытаются с помощью дополнительных износостойких покрытий, которые наносят на поверхности деталей. В результате такой обработки на относительно мягком алюминиевом сплаве создается более твердый металлический либо металлокерамический защитный слой, толщина которого не превышает нескольких микрон. Однако данная технология всё же не позволяет довести долговечность алюминиевых двигателей до необходимого уровня, и сейчас они приблизительно в два раза уступают чугунным агрегатам по ресурсу.

Российские ученые предложили способ дальнейшего совершенствования моторов из легкого металла, разработав новый подход к обработке их деталей.

— В нашей установке «Комплекс» мы применили ионно-плазменный и электронно-пучковый способы воздействия, которые позволяют создавать в металле износостойкие слои глубиной до 30 микрон, — рассказал заведующий лабораторией пучково-плазменной инженерии поверхности Института сильноточной электроники (ИСЭ) СО РАН Владимир Денисов.

Суть метода заключается в импульсном воздействии интенсивного пучка электронов на поверхность детали с предварительно напыленным покрытием.

В результате оно перемешивается с основным металлом, создавая на поверхности сплав с улучшенными характеристиками, — подчеркнул руководитель проекта РНФ, главный научный сотрудник лаборатории плазменной эмиссионной электроники ИСЭ СО РАН Николай Коваль. — Таким образом достигается постепенное изменение элементного состава образца и его свойств. В частности, мы можем добиться постепенного повышения твердости по мере продвижения к поверхности материала, что значительно увеличивает надежность детали.

Слоеный корпус

По словам ученых, с помощью установки также можно добавить в металл сразу несколько модифицирующих материалов, что позволяет одновременно воздействовать на разные характеристики детали — например, провести ее упрочение вместе с увеличением стойкости к воздействию высоких температур. При этом все этапы обработки проходят в вакуумных камерах, что исключает доступ кислорода, который может испортить заготовку.

— Электронно-пучковый способ воздействия на алюминиевые сплавы известен с 1960-х годов, однако сейчас ученые из Томска сделали важный шаг в его развитии, создав работающую промышленную установку, — отметил приглашенный эксперт НИТУ «МИСиС» Евгений Александров.

Также специалисты считают, что технология может эффективно применяться в аэрокосмической отрасли.

— В своей работе ученые добились создания очень толстого 30-микронного упрочняющего слоя, который должен обладать не только высокой износостойкостью, но и хорошей связанностью с основным материалом детали, — подчеркнул заведующий лабораторией физической химии металлургических расплавов Института металлургии Уральского отделения РАН Алексей Шубин. — Это качество вкупе с универсальностью установки может позволить проводить точечное упрочнение корпусных деталей самолетов и космических кораблей в тех местах, которые подвержены наибольшим эксплуатационным нагрузкам.

В настоящее время разработчики установки доказали возможность улучшения свойств поверхности для ряда сортов стали, титана и алюминиевых сплавов, в том числе силуминовых, которые используются в автомобилестроении. В частности, износостойкость последних у них получилось увеличить в 5–10 раз.

По словам специалистов, новая ионно-плазменная технология уже была внедрена на одном из российских предприятий по изготовлению штамповых инструментов. Ее использование в процессе производства двигателей станет возможным после проведения переговоров с автомобильными компаниями.

Источник: iz.ru

Комментарии

Показать комментарии Скрыть комментарии